Đóng tàu theo module

Phương pháp đóng tàu theo module hiện đại mang tính chuyên môn hóa và tự động hóa cao, đòi hỏi sự đồng bộ trong các quy trình công nghệ. Không chỉ nâng cao chất lượng công trình và thay thế lao động thủ công bằng máy móc kinh tế hiệu quả, phương pháp này còn đảm bảo an toàn lao động và giảm thiểu bệnh nghề nghiệp cho công nhân.

Về cơ bản, đóng tàu theo module là việc lắp ráp tàu từ các khối tổng đoạn (Block), trong đó đã lắp đặt sẵn các trang thiết bị cố định

Dù quy trình chế tạo các phân tổng đoạn không mới, nó yêu cầu độ chính xác cao hơn về lượng dư gia công và vị trí lắp đặt hệ thống. Đặc biệt, các thiết bị trên tàu được lắp ráp ngay từ giai đoạn đầu, đòi hỏi nhà máy phải có cơ sở vật chất và trình độ công nghệ nhất định, đồng bộ từ khâu thiết kế đến thi công, và được trang bị công nghệ tự động hóa tối thiểu như phần mềm triển khai tôn vỏ và trang thiết bị như cẩu lớn (trên 150 tấn cho tàu 15.000 DWT), máy sơ chế tôn, máy hàn cắt tự động, và bãi lắp ráp đạt tiêu chuẩn.

Phân Nhóm Công Nghệ

Vật liệu chính để đóng vỏ tàu là thép hình và thép tấm. Sau khi nhập về, thép được làm sạch trong xưởng vỏ (xử lý bề mặt và sơn lót). Vỏ tàu thủy được tạo thành từ nhiều tấm phẳng, cong, thanh dầm và các chi tiết đơn giản đến phức tạp. Để thuận tiện trong chế tạo, cần phân nhóm các chi tiết và quy trình gia công sao cho hành trình của nguyên liệu qua các công đoạn là ngắn nhất.

- Nhóm 1: Các tấm phẳng lớn như: đáy trong, ngoài, mạn, vách, thượng tầng.

- Nhóm 2: Các tấm cong một chiều như hông, mạn, boong tàu có thể gia công hoàn toàn trước khi uốn.

- Nhóm 3: Các tấm cong hai chiều như mạn phần mũi, phần lái phải gia công sơ bộ trước khi uốn và lấy dấu lại sau khi uốn.

- Nhóm 4: Các chi tiết cắt bởi mỏ cắt hoặc máy cắt cơ khí như mã, đà dọc, ngang.

- Nhóm 5: Các chi tiết gia cường thẳng như sườn mạn, nẹp vách, xà boong.

- Nhóm 6: Các chi tiết có bán kính cong lớn như sườn vùng hông, mũi, đuôi tàu.

- Nhóm 7: Các tấm cong nhỏ như đà ngang vùng hông, mã dưới đáy đôi liên kết sườn với các dầm dọc đáy.

Chế Tạo Chi Tiết Thanh Chữ T Và Chữ L

Trong kết cấu tàu thủy, các chi tiết có tiết diện T và L thường được sử dụng làm gia cường chính. Quy trình chế tạo bao gồm:

- Lắp ráp và ép giữ các chi tiết theo dấu đã vạch trên vật liệu.

- Hàn đính các chi tiết.

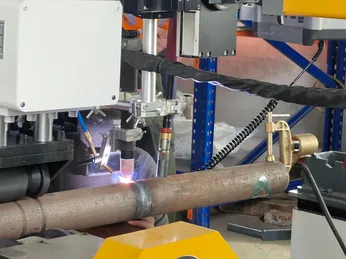

- Hàn chính thức bằng phương pháp tự động và bán tự động.

- Kiểm tra và nắn thẳng nếu cần thiết.

Chế Tạo Cụm Chi Tiết Tấm

Cụm chi tiết tấm được lắp ghép từ nhiều tấm riêng biệt. Quá trình này có thể diễn ra trên bề mặt phẳng hoặc trên các bệ lắp ráp chuyên dụng với các bước:

- Kiểm tra đồng bộ nguyên liệu từ kho.

- Đảm bảo tất cả các tấm bao đúng vị trí lắp ráp theo bản vẽ.

- Rà khớp và hàn đính các mép tấm.

- Hàn các mối nối đấu đầu.

- Kiểm tra và nắn thẳng.

Chế Tạo Phân Đoạn Phẳng

Phân đoạn phẳng bao gồm các vách dọc, ngang, mạn, boong, đáy đơn. Quy trình chế tạo bao gồm:

- Chế tạo cụm chi tiết tôn bao.

- Lấy dấu và lắp đặt các khung xương nhóm một lên cụm tôn bao.

- Hàn các khung xương với tôn bao.

- Lắp đặt khung xương nhóm hai và các trang thiết bị.

- Nắn phẳng và cắt phân đoạn theo kích thước.

- Thử kín nước và nghiệm thu phân đoạn.

Chế Tạo Phân Đoạn Khối

Phân đoạn khối được lắp ráp từ các phân đoạn phẳng và cụm chi tiết. Quy trình này phụ thuộc vào điều kiện cẩu của nhà máy và bao gồm các bước:

- Chế tạo cụm chi tiết tấm bao đáy trong và ngoài.

- Lắp đặt và hàn các khung sườn nhóm một và hai.

- Cẩu lật phân đoạn đáy trong.

- Lắp ráp phân đoạn khối trên bệ lắp ráp chuyên dụng để đảm bảo độ chính xác.

Chế Tạo Tổng Đoạn

Sau khi có các phân đoạn phẳng và khối, tiến hành lắp ráp tổng đoạn. Quy trình bao gồm:

- Đặt phân đoạn đáy theo mặt phẳng đường sườn và mặt phẳng đối xứng.

- Lắp đặt phân đoạn vách ngang và các phân đoạn mạn tàu, boong.

- Sử dụng thiết bị kính ngắm để đảm bảo lắp ráp chính xác.

Chế Tạo Bệ Máy

Quy trình chế tạo bệ máy diễn ra trên bệ lắp ráp với các bước:

- Vạch dấu chính xác vị trí các chi tiết kết cấu.

- Đặt tấm trên cùng của bệ xuống dưới.

- Lắp đặt các kết cấu khung dọc, ngang và mã.

- Hàn đính và kiểm tra độ chính xác trước khi hàn chính thức.

Lắp Đặt Chi Tiết Kết Cấu Phụ Và Trang Thiết Bị

Lắp đặt các chi tiết kết cấu phụ và trang thiết bị trong giai đoạn chế tạo Block giúp nâng cao chất lượng và giảm giá thành sản phẩm. Các trang thiết bị như đường ống, thiết bị điện, lớp cách ly, bệ máy... được lắp đặt tùy theo mức độ phức tạp và từng giai đoạn chế tạo.

Đấu Các Module Trên Đà

Sau khi hoàn thành các module, tiến hành lắp tổng thành trên đà tàu. Đây là giai đoạn quan trọng nhất, đòi hỏi chất lượng cao và giám sát chặt chẽ để đảm bảo các đặc tính kỹ thuật, thẩm mỹ và độ bền của con tàu.

Lời Kết

Phương pháp đóng tàu theo module có tính chuyên môn hóa và tự động hóa cao, đòi hỏi sự đồng bộ trong các quy trình công nghệ. Nó không chỉ nâng cao chất lượng công trình và thay thế lao động thủ công bằng máy móc hiệu quả, mà còn đảm bảo an toàn lao động và giảm thiểu bệnh nghề nghiệp cho công nhân. Công nghệ này đang dần được áp dụng tại một số nhà máy đóng tàu lớn ở Việt Nam như Bạch Đằng, Hạ Long, với những sản phẩm tiêu biểu như tàu container 1.016 TEU và tàu hàng 13.500 DWT.

Liên hệ với chúng tôi để được báo đóng tàu thủy mới nhất!

Việc lựa chọn đóng tàu thủy phù hợp vô cùng quan trọng, ảnh hưởng đến hiệu quả, độ an toàn cho công việc của bạn và tối đa hóa lợi nhuận cho công ty. Nếu bạn không chắc chắn hay đang lo lắng về việc lựa chọn đóng tàu thủy phù hợp, đừng ngần ngại, hãy liên hệ ngay với chúng tôi qua hotline 0904 585359. Bạn sẽ được hỗ trợ, báo giá gốc nhà máy.

Xem thêm